Aplicarea α-aluminei în noiceramică de alumină

Deși există multe varietăți de materiale ceramice noi, acestea pot fi împărțite aproximativ în trei categorii, în funcție de funcțiile și utilizările lor: ceramică funcțională (cunoscută și sub denumirea de ceramică electronică), ceramică structurală (cunoscută și sub denumirea de ceramică inginerească) și bioceramice. În funcție de diferitele componente ale materiei prime utilizate, acestea pot fi împărțite în ceramică oxidică, ceramică nitrică, ceramică borică, ceramică carburică și ceramică metalică. Printre acestea, ceramica de alumină este foarte importantă, iar materia sa primă este pulberea de α-alumină cu diverse specificații.

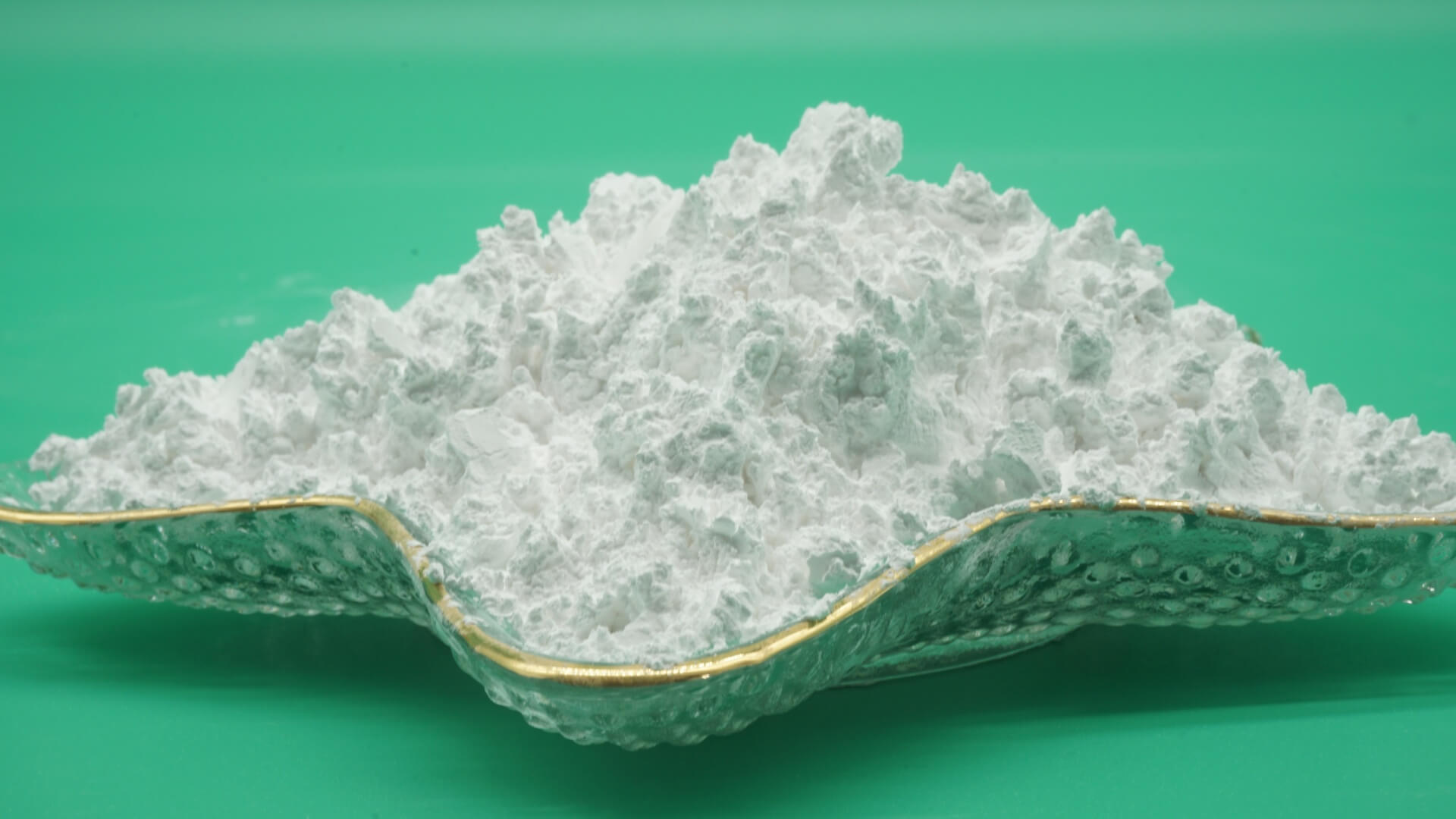

α-alumina este utilizată pe scară largă în producerea diverselor materiale ceramice noi datorită rezistenței sale ridicate, durității ridicate, rezistenței la temperaturi ridicate, rezistenței la uzură și altor proprietăți excelente. Nu este doar o materie primă pulbere pentru ceramica avansată de alumină, cum ar fi substraturi de circuite integrate, pietre prețioase artificiale, scule de tăiere, oase artificiale etc., ci poate fi utilizată și ca purtător de fosfor, materiale refractare avansate, materiale speciale de șlefuire etc. Odată cu dezvoltarea științei și tehnologiei moderne, domeniul de aplicare al α-aluminei se extinde rapid, iar cererea pieței este, de asemenea, în creștere, iar perspectivele sale sunt foarte largi.

Aplicarea α-aluminei în ceramica funcțională

Ceramică funcționalăse referă la ceramici avansate care își utilizează proprietățile electrice, magnetice, acustice, optice, termice și de altă natură sau efectele de cuplare pentru a atinge o anumită funcție. Acestea au multiple proprietăți electrice, cum ar fi izolarea, dielectricitatea, piezoelectricitatea, termoelectricitatea, semiconductivitatea, conductivitatea ionilor și supraconductivitatea, astfel încât au multe funcții și aplicații extrem de largi. În prezent, principalele care au fost puse în practică pe scară largă sunt ceramica izolatoare pentru substraturi de circuite integrate și ambalaje, ceramica izolatoare pentru bujii auto, ceramica dielectrică pentru condensatoare utilizată pe scară largă în televizoare și înregistratoare video, ceramica piezoelectrică cu utilizări multiple și ceramica sensibilă pentru diverși senzori. În plus, sunt utilizate și pentru tuburi emițătoare de lumină pentru lămpi cu sodiu de înaltă presiune.

1. Ceramica izolatoare pentru bujii

Ceramica izolatoare pentru bujii este în prezent singura aplicație cea mai mare a ceramicii în motoare. Deoarece alumina are o izolație electrică excelentă, o rezistență mecanică ridicată, o rezistență ridicată la presiune și la șocuri termice, bujiile izolatoare din alumină sunt utilizate pe scară largă în lume. Cerințele pentru α-alumina pentru bujii sunt micropulberile obișnuite de α-alumină cu conținut scăzut de sodiu, în care conținutul de oxid de sodiu este ≤0,05%, iar dimensiunea medie a particulelor este de 325 mesh.

2. Substraturi pentru circuite integrate și materiale de ambalare

Ceramica utilizată ca materiale de substrat și materiale de ambalare este superioară materialelor plastice în următoarele aspecte: rezistență ridicată la izolație, rezistență ridicată la coroziune chimică, etanșare ridicată, prevenirea pătrunderii umezelii, lipsa reactivității și lipsa poluării siliciului semiconductor ultrapur. Proprietățile α-aluminei necesare pentru substraturile circuitelor integrate și materialele de ambalare sunt: coeficient de dilatare termică 7,0×10⁻⁶/℃, conductivitate termică 20-30W/K·m (temperatura camerei), constantă dielectrică 9-12 (IMhz), pierdere dielectrică 3~10⁻⁴ (IMhz), rezistivitate volumică > 10¹²-10¹⁴Ω·cm (temperatura camerei).

Având în vedere performanța ridicată și integrarea avansată a circuitelor integrate, sunt impuse cerințe mai stricte pentru substraturi și materiale de ambalare:

Pe măsură ce generarea de căldură a cipului crește, este necesară o conductivitate termică mai mare.

Având în vedere viteza mare a elementului de calcul, este necesară o constantă dielectrică scăzută.

Coeficientul de dilatare termică trebuie să fie apropiat de cel al siliciului. Acest lucru impune cerințe mai mari pentru α-alumină, adică se dezvoltă în direcția unei purități și fineți ridicate.

3. Lampă emițătoare de lumină cu sodiu de înaltă presiune

Ceramică finăFabricate din alumină ultrafină de înaltă puritate ca materie primă, au caracteristici de rezistență la temperaturi ridicate, rezistență la coroziune, izolație bună, rezistență ridicată etc. și sunt un material ceramic optic excelent. Policristalinul transparent, fabricat din alumină de înaltă puritate cu o cantitate mică de oxid de magneziu, oxid de iridiu sau aditivi de oxid de iridiu și realizat prin sinterizare în atmosferă și sinterizare prin presare la cald, poate rezista la coroziunea vaporilor de sodiu la temperatură înaltă și poate fi utilizat ca lămpi emițătoare de lumină cu sodiu de înaltă presiune cu eficiență ridicată a iluminării.

Aplicarea α-aluminei în ceramica structurală

Ca materiale biomedicale anorganice, materialele bioceramice nu au efecte secundare toxice în comparație cu materialele metalice și materialele polimerice și au o bună biocompatibilitate și rezistență la coroziune cu țesuturile biologice. Acestea sunt din ce în ce mai apreciate de oameni. Cercetarea și aplicațiile clinice ale materialelor bioceramice s-au dezvoltat de la înlocuirea și umplerea pe termen scurt la implantarea permanentă și fermă și de la materiale biologice inerte la materiale biologic active și materiale compozite multifazice.

În ultimii ani, poroaseceramică de aluminăau fost utilizate pentru a realiza articulații scheletice artificiale, articulații artificiale ale genunchiului, capete femurale artificiale, alte oase artificiale, rădăcini dentare artificiale, șuruburi de fixare osoasă și reparații corneene datorită rezistenței lor chimice la coroziune, rezistenței la uzură, stabilității bune la temperaturi ridicate și proprietăților termoelectrice. Metoda de control al dimensiunii porilor în timpul preparării ceramicii poroase de alumină este de a amesteca particule de alumină de diferite dimensiuni, impregnarea cu spumă și uscarea prin pulverizare a particulelor. Plăcile de aluminiu pot fi, de asemenea, anodizate pentru a produce pori microporoși direcționali de tip canal la scară nanometrică.